Un equipo de investigadores de Penn State utilizó un nuevo método de impresión 3D para producir una compleja construcción de metal que antes solo era posible con soldadura: fusionar dos metales en una sola estructura.

- Imprimen en 3D una sola pieza metálica con dos metales distintos.

- Técnica: fusión selectiva por lecho de polvo con láser.

- Materiales: acero inoxidable de bajo carbono y bronce.

- Tecnología desarrollada por Penn State con sistema Aerosint.

- Usos potenciales: intercambiadores de calor, implantes biomédicos.

- Monitorización por escáner CT para detectar defectos microscópicos.

- Abre la puerta a fabricación más eficiente, sin soldaduras.

- Alta resolución: capas de polvo de micras de espesor.

Más allá de la soldadura: Impresión 3D de metales constructivos y complejos

Investigadores de la Universidad Estatal de Pensilvania han logrado un avance importante en la impresión 3D al fabricar por primera vez una estructura metálica compleja que combina dos metales distintos en una sola pieza continua, sin necesidad de procesos de soldadura tradicionales. Esto representa una evolución significativa para el sector de las energías renovables, la construcción sostenible y la ingeniería avanzada.

Fusión por lecho de polvo: una nueva era

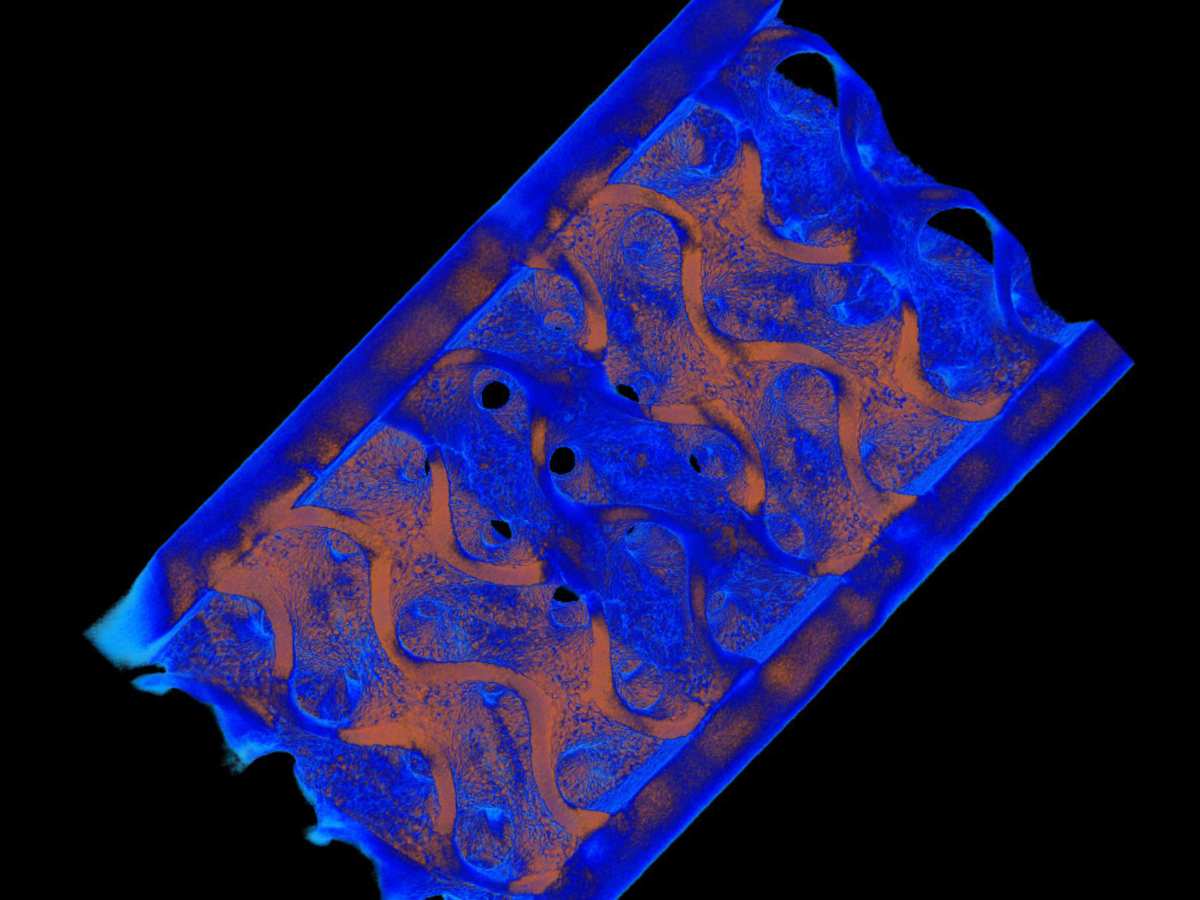

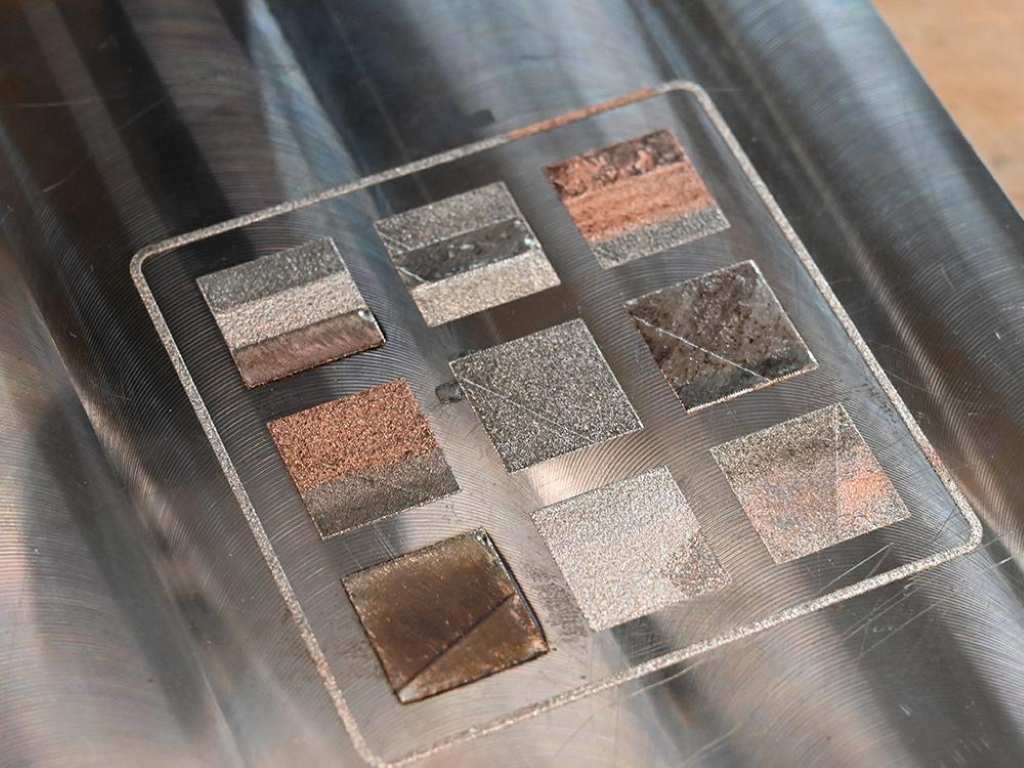

La técnica empleada se llama fusión por lecho de polvo con láser multicomponente, combinada con un sistema de deposición selectiva de polvo. Este proceso permite fundir diferentes metales en una misma capa durante la impresión, con una precisión de micras. Los metales usados en esta investigación fueron acero inoxidable de bajo carbono y bronce (90% cobre y 10% estaño).

Esta técnica rompe las limitaciones que imponía la soldadura, donde la unión de materiales distintos podía generar debilidades estructurales o incompatibilidades térmicas. Ahora, es posible crear estructuras internas sofisticadas y resistentes, totalmente integradas desde su diseño.

Tecnología que permite mirar dentro

El equipo también desarrolló un sistema para observar y controlar el proceso en tiempo real. Mediante escaneos micro-CT (tomografía computarizada), los investigadores pueden detectar grietas, poros o defectos microscópicos en la interfaz entre los materiales, asegurando la calidad final de la pieza. Esto reduce el desperdicio de material, acelera los ensayos y mejora el control del proceso de fabricación.

Un diseño con propósito: el gyroid

La pieza impresa fue una estructura gyroid, una geometría tridimensional que destaca por su alta relación superficie-volumen, lo que la hace ideal para intercambiadores de calor, filtros industriales o implantes médicos. Es una forma prácticamente imposible de lograr con técnicas tradicionales, pero accesible con esta tecnología.

¿Por qué importa este avance?

Imprimir con precisión diferentes metales en una misma pieza abre nuevas puertas en sectores donde el peso, la resistencia térmica o la conducción eléctrica son factores críticos. Se podría, por ejemplo, imprimir una carcasa estructural de acero con canales internos de cobre para refrigeración, todo en una sola operación, sin soldaduras ni ensamblajes.

Potencial

Este avance puede reducir significativamente el uso de materiales y energía en la fabricación de componentes industriales. Al integrar funciones múltiples en una sola pieza, se evitan procesos secundarios, transportes intermedios, cortes y desperdicios. Esto optimiza recursos y acorta las cadenas de producción, claves para lograr una industria baja en carbono.

Además, al usar aleaciones específicas solo donde se necesitan, se pueden reducir materiales críticos o escasos, como el cobre, que tiene alta demanda en energías renovables y electrónica. Esta tecnología, aplicada a gran escala, permitirá fabricar piezas más ligeras, eficientes y sostenibles, fundamentales para sectores como la movilidad eléctrica, la energía solar o la eólica.

¿Qué podemos aprender de este avance?

- Impresión 3D no es solo plástico: hoy puede revolucionar la fabricación metálica.

- Diseñar para sostenibilidad: crear piezas con menos pasos, menos residuos, menos energía.

- Material correcto, en el lugar correcto: combinación de materiales con propósito funcional.

- Control de calidad en tiempo real: tecnología como aliada de la fiabilidad.

- Innovación desde la investigación pública: universidades como motores de cambio industrial.

Este tipo de innovación no solo cambia cómo fabricamos, sino cómo pensamos la ingeniería: con más inteligencia, más precisión y una clara mirada hacia la sostenibilidad del planeta.

Vía www.psu.edu

Deja una respuesta