Un nuevo proceso químico tiene el potencial de transformar la gestión de residuos plásticos, al descomponer bolsas y botellas de plástico en bloques de construcción de hidrocarburos que pueden reutilizarse para fabricar nuevos plásticos reciclados.

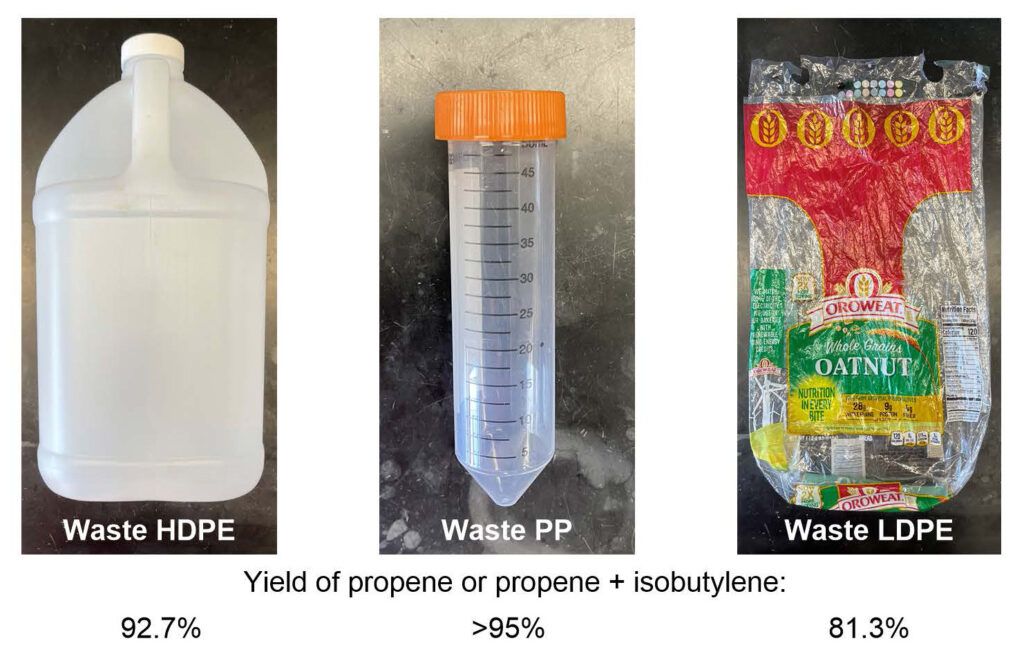

Este proceso catalítico, desarrollado en la Universidad de California, Berkeley, es eficaz para degradar los dos tipos principales de residuos plásticos postconsumo: el polietileno, que se encuentra en la mayoría de las bolsas de plástico de un solo uso, y el polipropileno, presente en productos de plástico duro como los envases de alimentos y equipajes. Además, este proceso también es eficiente para descomponer mezclas de estos plásticos.

Economía circular para los plásticos

El nuevo proceso podría ser una pieza clave en la creación de una economía circular para los plásticos, un enfoque que busca reducir la dependencia de los combustibles fósiles para la producción de nuevos plásticos. Al convertir los residuos plásticos en los monómeros que forman los polímeros, se disminuiría la cantidad de plásticos nuevos que necesitan ser fabricados a partir de petróleo, lo que a su vez reduciría las emisiones de gases de efecto invernadero asociadas.

Actualmente, los plásticos de polietileno y polipropileno constituyen aproximadamente dos tercios de los residuos plásticos postconsumo a nivel mundial. Desafortunadamente, cerca del 80% de estos residuos termina en vertederos, es incinerado o simplemente es arrojado a las calles, contribuyendo a la proliferación de microplásticos en los ríos y océanos. Solo una pequeña fracción se recicla, y generalmente se convierte en plásticos de bajo valor, como materiales para terrazas, macetas y utensilios desechables.

Innovación en catálisis

Hace dos años, el equipo de UC Berkeley desarrolló un proceso para descomponer las bolsas de polietileno en propileno, un monómero que puede reutilizarse para fabricar plásticos de polipropileno. Sin embargo, el proceso original utilizaba catalizadores metálicos costosos y de corta duración, disueltos en la reacción líquida, lo que dificultaba su recuperación en forma activa.

En el nuevo proceso, estos catalizadores caros han sido reemplazados por otros más económicos y sólidos, comúnmente utilizados en la industria química para procesos de flujo continuo que permiten reutilizar el catalizador. Estos procesos de flujo continuo son escalables, lo que significa que podrían manejar grandes volúmenes de material si se implementan a nivel industrial.

El nuevo proceso utiliza un catalizador de sodio sobre alúmina, que es eficaz para romper las cadenas de polímeros de poliolefina, dejando una de las piezas con un doble enlace carbono-carbono reactivo en el extremo. Un segundo catalizador, óxido de tungsteno sobre sílice, añade un átomo de carbono al final de la cadena de polímero, utilizando gas etileno para formar una molécula de propileno (C3H6). Este proceso, conocido como metástasis de olefinas, es muy eficiente y puede convertir toda la cadena del polímero en propileno.

El mismo proceso también funciona con polipropileno, resultando en una combinación de propileno y un hidrocarburo llamado isobutileno. Este último es utilizado en la industria química para fabricar polímeros que se encuentran en productos tan diversos como balones de fútbol, cosméticos y aditivos para gasolina de alto octanaje.

Un avance significativo en la sostenibilidad plástica

Este desarrollo tiene un gran potencial para avanzar hacia una sostenibilidad plástica más efectiva. Al poder convertir hasta un 90% del polietileno y polipropileno en gases reutilizables, el proceso se posiciona como una solución viable para abordar el problema del desecho plástico a gran escala.

Es importante destacar que, aunque el proceso se muestra prometedor, la presencia de contaminantes en los residuos plásticos, como pequeñas cantidades de PET y PVC, puede reducir la eficiencia del proceso. Sin embargo, dado que los métodos de reciclaje actuales ya separan los plásticos por tipo, esto no debería ser un obstáculo insalvable para la implementación del proceso a gran escala.

Finalmente, mientras que la investigación futura podría enfocarse en el diseño de nuevos plásticos que sean más fáciles de reciclar, la realidad es que los plásticos difíciles de reciclar, como el polietileno y el polipropileno, seguirán siendo un problema durante décadas. Este nuevo proceso catalítico ofrece una solución práctica para comenzar a hacer frente a este desafío global, permitiendo imaginar plantas industriales que transformen estos residuos en nuevos recursos de manera eficiente y sostenible.

Vía berkeley.edu

José Ángel dice

Aún no os habéis dado cuenta que el problema es el plástico y lo que hay que hacer es prohibirlo y sustituirlo por otros materiales que no sean nocivos para el medio ambiente .Hay que regresar al pasado y empezar de Nuevo .

Freddy Mora dice

Soy Emprendedor en Gestión y Proceso de Residuos Plásticos.

Estoy en fase de Prototipos con Productos de tipo Agregados Sintéticos para las mezclas en Hormigón y reboques(repello) para paredes.

En este Emprendimiento si requiero de todos los plásticos que surgen como Residuos.

Darwin Vargas dice

Me siento… Muy alagado por esa noticia de utilizar catalizadores y pensar que ese proseso hace ya un par de años que lo vengo desarrollando pero claro como soy una persona común y corriente y de escasos recursos, no van a dar créditos si les dijera que estoy más adelantado que lo que dicen en este poste.

Esteban zaragoza dice

mi nombre es zaragoza esteban..vivo en soldini, santa fe argentina..hace desde varios años que vengo proponiendo el proceso de pirolisis de residuos plasticos ..!! para obtener combustible liquido de alto rendimiento y menor precio..en el resto del mundo lo practicsn..pero en argentina no le prestan atencion..ni del lado politico, ni del privado.!! mas aun si es acompañado de ideas para mejorar el medio ambiente..una lastima.