Investigadores de ORNL y NETL desarrollaron una aleación a base de niobio, capaz de operar a temperaturas superiores a 1.315 °C sin derretirse, superando en un 48 % el punto de fusión de las superaleaciones de níquel y cobalto.

Funcionando a altas temperaturas y volando ligero: La creación de una aleación ligera para turbinas ultracalientes

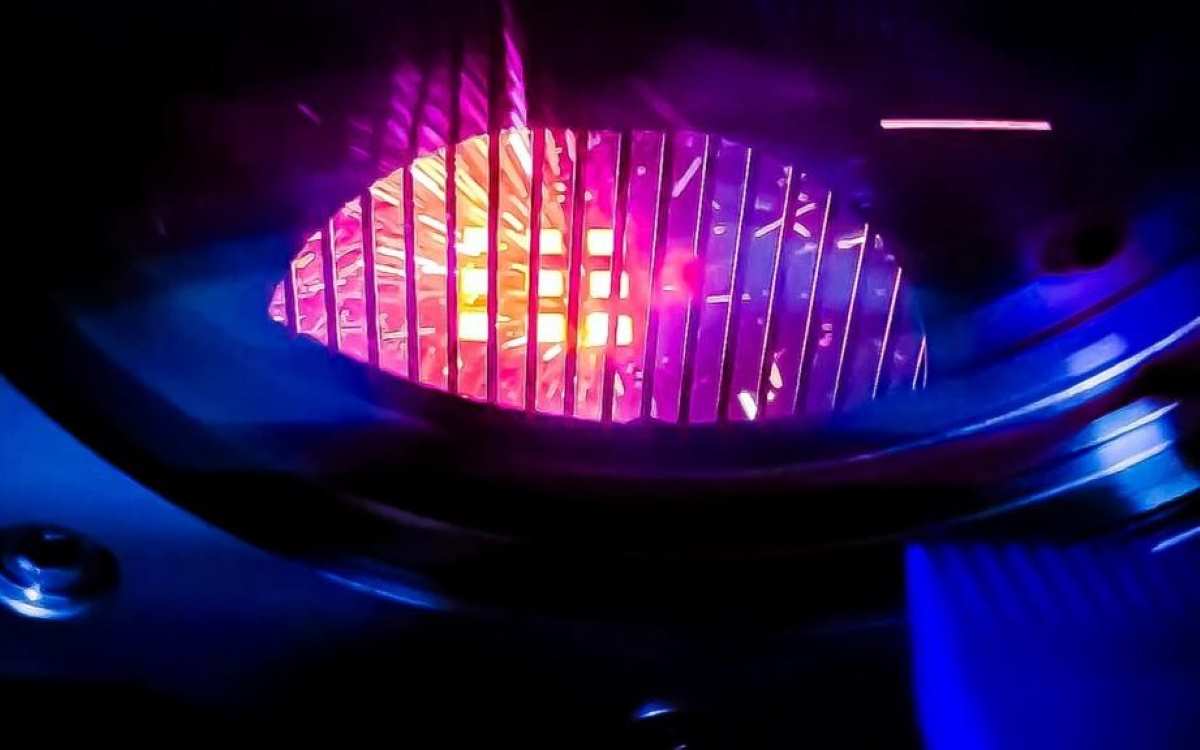

Investigadores del Laboratorio Nacional Oak Ridge (ORNL) y el Laboratorio Nacional de Tecnología Energética (NETL) han logrado un avance notable en la fabricación aditiva de aleaciones ligeras que pueden operar sin derretirse a temperaturas superiores a los 1.315 grados Celsius (2.400 grados Fahrenheit). Esta innovación representa un hito en la industria de turbinas, especialmente para aquellas utilizadas en motores de aviones, al reducir su huella de carbono y optimizar su rendimiento.

Un avance significativo en aleaciones de alta temperatura

La aleación, compuesta por siete elementos y con alta concentración de niobio, presenta un punto de fusión al menos un 48 % superior al de las superaleaciones de níquel y cobalto previamente desarrolladas en ORNL. Este material posee propiedades estructurales estables en condiciones extremas, algo que, hasta ahora, no se había logrado sin la aparición de grietas. El proceso de impresión 3D fue optimizado mediante la fusión por haz de electrones, técnica que permitió a los investigadores fabricar componentes de prueba sin defectos en la estructura de la aleación.

Esta aleación ultraligera es ideal para las altas exigencias de temperatura en las turbinas, superando la capacidad de metales tradicionales como el tungsteno, que aunque resistentes al calor, añadirían un peso considerable a los motores de avión.

Impacto en la sostenibilidad y la reducción de emisiones

El desarrollo de materiales más ligeros y resistentes al calor para turbinas podría tener implicaciones significativas para la sostenibilidad en la aviación y la generación de energía. Las turbinas de gas, tanto en el ámbito de los motores aéreos como en las plantas de generación eléctrica, emiten grandes cantidades de dióxido de carbono (CO₂). Al emplear materiales como esta nueva aleación, es posible mejorar la eficiencia de combustión y disminuir las emisiones, reduciendo la necesidad de combustibles fósiles y, con ello, el impacto ambiental.

Además, la reducción de peso en los componentes de turbina significa que las aeronaves necesitarían menos combustible para operar, lo cual es un objetivo clave para el sector de la aviación en su transición hacia una industria más sostenible. Cada gramo ahorrado contribuye a disminuir la cantidad de energía necesaria, y este tipo de materiales podría favorecer el desarrollo de aviones de nueva generación con menor huella de carbono.

Ventajas de la fabricación aditiva en el diseño de materiales sostenibles

La fabricación aditiva, o impresión 3D, permite diseñar estructuras complejas que serían imposibles de lograr mediante métodos de manufactura tradicionales. En este caso, la fusión por haz de electrones ha sido crucial para perfeccionar la estructura interna de la aleación, evitando la formación de grietas que comprometerían su integridad en condiciones extremas.

Este proceso reduce los desperdicios de material y optimiza el uso de recursos, alineándose con los principios de sostenibilidad. La manufactura tradicional suele generar hasta un 80 % de desperdicio de material en procesos de corte y moldeado, mientras que la fabricación aditiva utiliza solo el material necesario, minimizando los residuos y el impacto ambiental.

Proyecciones futuras para la industria energética y la aviación

Esta innovación en aleaciones ligeras y resistentes al calor no solo es prometedora para la industria de la aviación, sino también para otras aplicaciones en el sector energético. Turbinas de gas utilizadas en la generación de energía podrían beneficiarse de estos materiales para aumentar su eficiencia, permitiendo así una mayor producción de electricidad con menos emisiones de gases de efecto invernadero.

En la carrera por alcanzar la neutralidad de carbono y reducir las emisiones globales, los avances en materiales de alto rendimiento y bajo peso serán cada vez más necesarios. La combinación de nuevos materiales y fabricación aditiva abre posibilidades para mejorar la eficiencia energética y apoyar una transición hacia tecnologías más limpias.

Este desarrollo representa un paso adelante en la creación de materiales sostenibles y resistentes para la industria aeroespacial y energética. Las nuevas aleaciones ligeras y su capacidad de soportar temperaturas extremas sin comprometer su integridad estructural son fundamentales para reducir el peso de las aeronaves, disminuir el consumo de combustible y, en última instancia, reducir la huella de carbono de sectores que tradicionalmente han sido intensivos en emisiones.

Vía www.ornl.gov

Deja una respuesta