Cuando hablamos de innovación en la fabricación de objetos metálicos, la combinación de distintos tipos de metales se presenta como una estrategia prometedora para mejorar sus propiedades y rendimiento. Una técnica revolucionaria, desarrollada por un equipo de la Universidad Estatal de Washington dirigido por el Prof. Amit Bandyopadhyay, ha logrado simplificar y acelerar este proceso mediante la impresión 3D.

El Arte de combinar metales con la tecnología actual

Hasta ahora, una de las estrategias más empleadas para imprimir 3D objetos de varios metales se basa en una técnica denominada “fabricación aditiva de arco de alambre”. En esencia, esta estrategia se apoya en la utilización de una cabeza de soldadura para producir un arco eléctrico que funde un alambre metálico, depositándolo capa por capa para construir el objeto deseado. Cuando se necesita integrar un metal diferente, el proceso se pausa para cambiar el alambre metálico por otro.

La nueva estrategia: Más velocidad y eficiencia

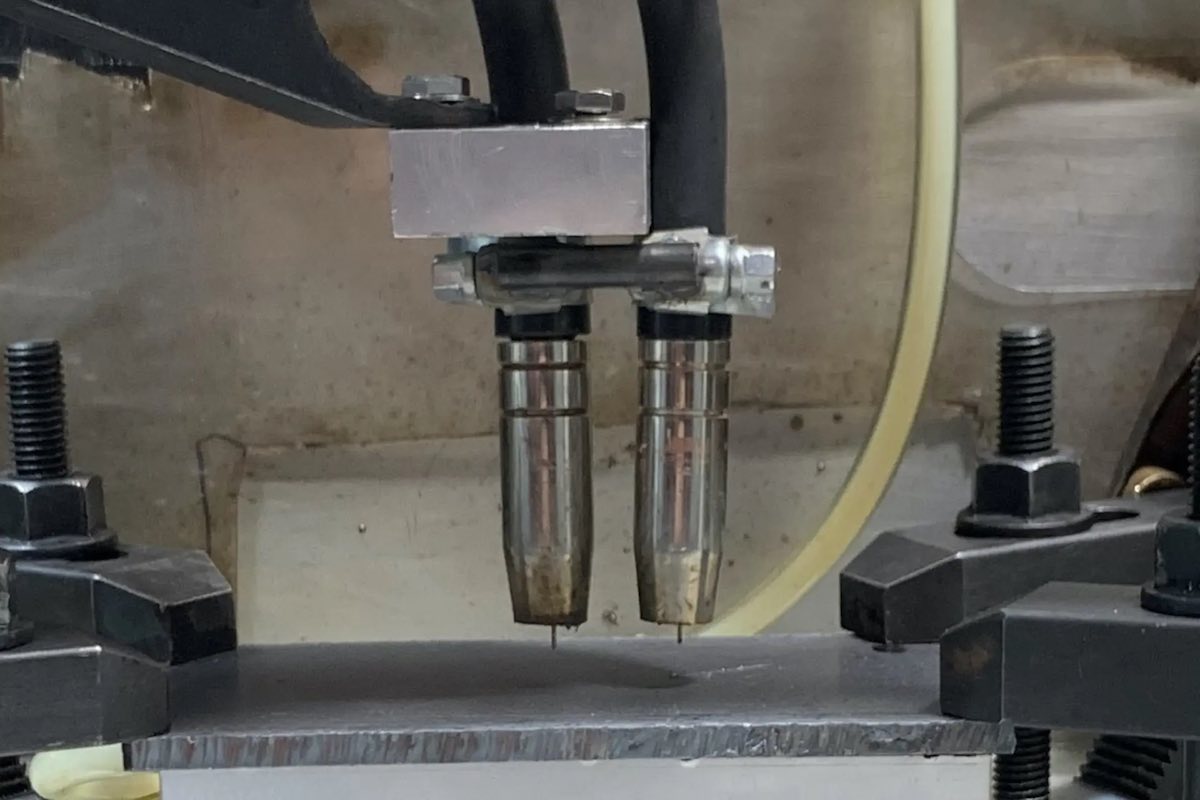

Con la misión de optimizar este procedimiento, el equipo de la Universidad Estatal de Washington ideó una técnica que utiliza dos cabezales de soldadura disponibles comercialmente, cada uno cargado con un alambre de un metal diferente.

El proceso es fascinante: un cabezal deposita inicialmente un metal en un patrón circular, formando un anillo. Posteriormente, el segundo cabezal introduce el otro metal dentro de este anillo, proporcionando un núcleo sólido. A medida que ambos metales se enfrían, el anillo exterior se contrae más rápido que el núcleo interior, generando presión en la interfaz y fusionándolos fuertemente.

Este método se repite capa tras capa, culminando en una columna “bimetálica” única y robusta.

Resultados notables y futuras aplicaciones

Las estructuras bimetálicas creadas, como columnas con un núcleo de acero inoxidable envuelto en un recubrimiento de acero más suave, han demostrado ser entre un 33% y un 42% más fuertes que las estructuras equivalentes hechas de un solo tipo de metal.

Las esperanzas están puestas en que esta técnica pueda ser empleada en la creación de productos variados, como ejes de transmisión resistentes al torque, partes de naves espaciales que integren núcleos de refrigeración rodeados por recubrimientos resistentes al calor, o inclusive implantes de cadera artificiales con un núcleo magnético terapéutico rodeado de titanio duradero.

Además, la versatilidad de las formas que se pueden lograr no tiene por qué limitarse a varillas o columnas. «El ejemplo que hemos mostrado en este trabajo son estructuras radiales, donde los dos materiales se colocan radialmente«, nos compartió Bandyopadhyay. «Pero deberíamos poder crear cualquier diseño que se pueda imprimir en 3D«.

Un documento detallando esta investigación ha sido publicado recientemente en la revista Nature Communications y el proceso de impresión bimetálica se demuestra en un video adicional, mostrando un fascinante avance que trae consigo un mar de posibilidades para la industria y la ciencia aplicada.

Vía wsu.edu

Deja una respuesta