Actualizado: 05/07/2024

La empresa Rosotics está dispuesta a revolucionar la impresión 3D de metales a gran escala con un nuevo método de «impresión rápida por inducción» que permite imprimir piezas de enorme tamaño, con ventajas radicales en cuanto a velocidad, coste, seguridad y eficiencia energética.

Rosotics afirma que ha ideado una alternativa que resuelve todos los problemas de la impresión metálica y abre la puerta a la impresión barata, fácil y rápida de piezas metálicas enormes, lo bastante grandes para su uso estructural en aviones y cohetes.

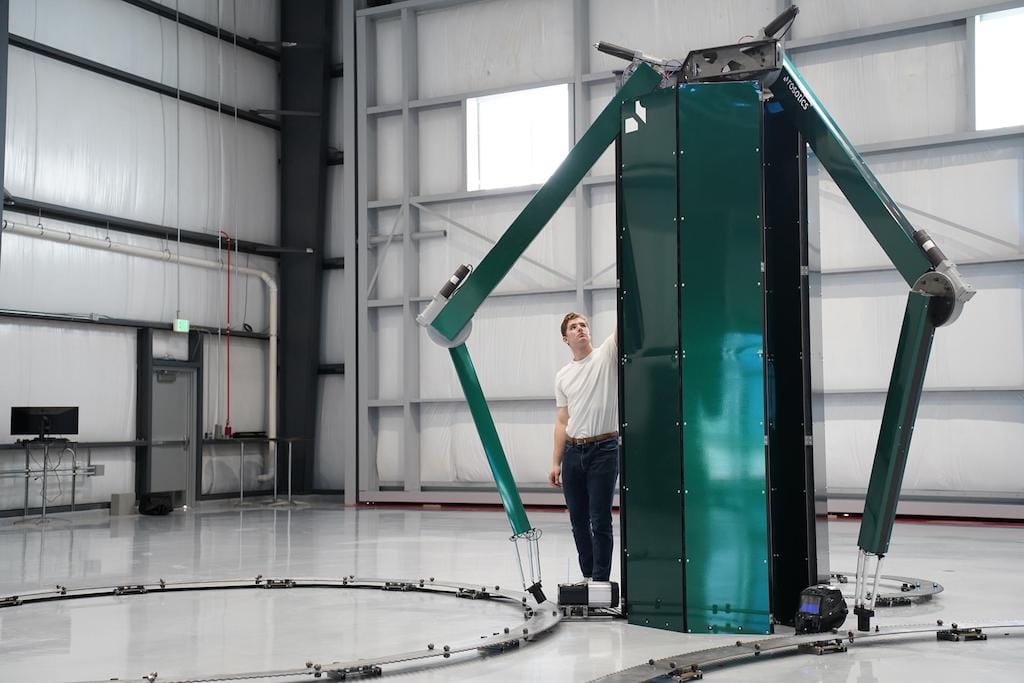

Rosotics ha diseñado, construido y probado un nuevo tipo de cabezal de impresión 3D en metal, llamado Mantis, que suministra calor al metal de forma muy eficiente, mediante inducción.

Es una forma muy natural de imprimir un metal en 3D, se genera un campo electromagnético a partir de una bobina, y cualquier metal ferromagnético que pase a través de ese campo se calienta inductivamente, por las corrientes de Foucault que se inducen en el metal. Eliminan el láser del proceso; simplemente pasan el alambre por una boquilla y lo calientan inductivamente a su paso. Lo llaman impresión rápida por inducción o RIP. Se consigue el mismo objetivo con mucha menos pérdida de energía.

La eficiencia en un proceso basado en láser es, en muchos aspectos, bastante abismal, según la empresa. Es un medio óptico de transferir calor. Al pasar a un proceso de inducción, la eficacia aumenta considerablemente. En comparación con la deposición de energía dirigida, el método de alimentación por hilo basado en láser, estamos hablando de un 30-50% más de eficiencia en el gasto total de energía. Comparado con otros, puede ser casi un orden de magnitud.

El aluminio era su gran objetivo, porque constituye la base de muchas piezas estructurales de la industria aeroespacial y no es magnético en absoluto. Encontraron formas únicas de calentar por inducción esa materia prima utilizando enfoques innovadores de la ciencia metalúrgica. Se puede calentar por inducción una camisa de material inductivo o hacer que la materia prima pase por un canal calentado por inducción que proporciona calor por contacto físico.

Esto abre el proceso a una amplia gama de metales. Hasta ahora, la empresa ha realizado numerosas pruebas con acero y aluminio, pero afirman que debería ser capaz de trabajar con la mayoría de los metales.

La impresora trabaja actualmente con alambres de entre 1 y 10 mm de diámetro, pero afirman que se puede ampliar fácilmente si es necesario, simplemente ensanchando las boquillas.

Rosotics ha construido un prototipo de impresora a escala real, imprime a unos 8 m de ancho y 6,1 m de alto. Esa máquina funciona con tres cabezales, cada uno de los cuales empuja algo más de 15 kg de metal por hora. Como sistema, produce unos 50 kg por hora. Funciona con una toma de corriente de 240 voltios, como las que se encuentran en cualquier almacén.

Se afirma que el proceso RIP hace que todo el proceso sea mucho más rápido y barato, y abre la impresión de metales a una escala prácticamente ilimitada.

Con este sistema se puede fabricar cualquier tipo de pieza estructural que necesite la industria aeroespacial. Pero está pensado para la industria pesada en general.

Más información: www.rosotics.com

Deja una respuesta