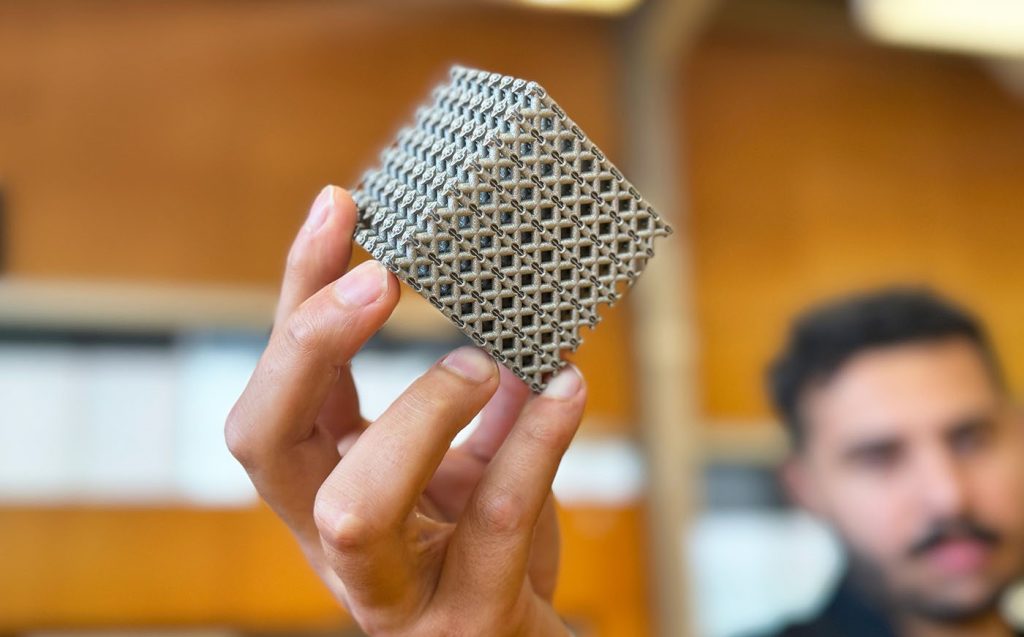

Un «metamaterial» impreso en 3D que cuenta con niveles de resistencia para el peso que normalmente no se ven en la naturaleza o en la fabricación podría cambiar la forma en que fabricamos todo, desde implantes médicos hasta piezas de aviones o cohetes.

Estructura de titanio impresa en 3D muestra una fuerza sobrenatural

Un material ‘metamaterial’ impreso en 3D, que exhibe niveles de resistencia por peso no normalmente vistos en la naturaleza o en la fabricación, podría cambiar la forma en que hacemos todo, desde implantes médicos hasta partes de aviones o cohetes.

Investigadores de la Universidad RMIT crearon el nuevo metamaterial, término utilizado para describir un material artificial con propiedades únicas no observadas en la naturaleza, a partir de una aleación de titanio común.

Pero es el diseño único de estructura de celosía del material, recientemente publicado en la revista Advanced Materials, lo que lo hace cualquier cosa menos común: las pruebas muestran que es un 50% más fuerte que la aleación más fuerte de densidad similar utilizada en aplicaciones aeroespaciales.

Mejorando el diseño propio de la naturaleza

Las estructuras de celosía hechas de soportes huecos se inspiraron originalmente en la naturaleza: plantas con tallos huecos fuertes como el lirio de agua Victoria nos mostraron el camino combinando ligereza y resistencia.

Sin embargo, como explica el Profesor Distinguido de la RMIT, Ma Qian, décadas de intentos por replicar estas ‘estructuras celulares’ huecas en metales se han visto frustradas por los problemas comunes de manufacturabilidad y estrés de carga concentrándose en las áreas internas de los soportes huecos, llevando a fallas prematuras.

Idealmente, el estrés en todos los materiales celulares complejos debería distribuirse de manera uniforme.

Sin embargo, para la mayoría de las topologías, es común que menos de la mitad del material soporte principalmente la carga compresiva, mientras que el mayor volumen de material es estructuralmente insignificante.

Ma Qian

La impresión 3D de metales proporciona soluciones innovadoras sin precedentes a estos problemas.

Al llevar el diseño de impresión 3D a sus límites, el equipo de RMIT optimizó un nuevo tipo de estructura de celosía para distribuir el estrés más uniformemente, mejorando su resistencia o eficiencia estructural.

Diseñamos una estructura de celosía tubular hueca que tiene una banda delgada corriendo por dentro de ella. Estos dos elementos juntos muestran una fuerza y ligereza nunca antes vistas juntas en la naturaleza.

Al fusionar efectivamente dos estructuras de celosía complementarias para distribuir uniformemente el estrés, evitamos los puntos débiles donde el estrés normalmente se concentra.

Ma Qian

Fuerza impulsada por láser

Imprimieron este diseño en el Recinto de Fabricación Avanzada de la RMIT utilizando un proceso llamado fusión láser de lecho de polvo, donde capas de polvo metálico se funden en su lugar utilizando un haz láser de alta potencia.

Las pruebas mostraron que el diseño impreso, un cubo de celosía de titanio, era un 50% más fuerte que la aleación de magnesio fundido WE54, la aleación más fuerte de densidad similar utilizada en aplicaciones aeroespaciales. La nueva estructura había reducido efectivamente a la mitad la cantidad de estrés concentrado en los infames puntos débiles de la celosía.

El diseño de doble celosía también significa que cualquier grieta se desvía a lo largo de la estructura, mejorando aún más la tenacidad.

El autor principal del estudio y candidato a doctorado de la RMIT, Jordan Noronha, dijo que podrían hacer esta estructura a la escala de varios milímetros o varios metros de tamaño utilizando diferentes tipos de impresoras.

Esta imprimibilidad, junto con la resistencia, biocompatibilidad, resistencia a la corrosión y al calor, la convierte en una candidata prometedora para muchas aplicaciones, desde dispositivos médicos como implantes óseos hasta partes de aviones o cohetes.

En comparación con la aleación de magnesio fundido más fuerte disponible actualmente utilizada en aplicaciones comerciales que requieren alta resistencia y ligereza, nuestro metamaterial de titanio con una densidad comparable demostró ser mucho más fuerte o menos susceptible a cambios de forma permanentes bajo carga compresiva, por no mencionar más factible de fabricar.

Jordan Noronha

El equipo planea refinar aún más el material para máxima eficiencia y explorar aplicaciones en entornos de mayor temperatura.

Aunque actualmente resistente a temperaturas tan altas como 350 °C, creen que podría soportar temperaturas de hasta 600 °C utilizando aleaciones de titanio más resistentes al calor, para aplicaciones en aeroespacial o drones de lucha contra incendios.

Dado que la tecnología para hacer este nuevo material aún no está ampliamente disponible, su adopción por la industria podría tomar algún tiempo. «Los procesos de fabricación tradicionales no son prácticos para la fabricación de estos intrincados metamateriales metálicos, y no todos tienen una máquina de fusión láser de lecho de polvo en su almacén», dijo.

Sin embargo, a medida que la tecnología se desarrolle, se volverá más accesible y el proceso de impresión se volverá mucho más rápido, permitiendo a un público más amplio implementar nuestros metamateriales de alta resistencia de multi-topología en sus componentes. Importante, la impresión 3D de metales permite una fácil fabricación de forma neta para aplicaciones reales.

Jordan Noronha

El Director Técnico del Precinto de Fabricación Avanzada de la RMIT, el Profesor Distinguido Milan Brandt, dijo que el equipo daba la bienvenida a empresas que quisieran colaborar en las muchas aplicaciones potenciales.

Nuestro enfoque es identificar desafíos y crear oportunidades a través del diseño colaborativo, intercambio de conocimientos, aprendizaje basado en el trabajo, resolución crítica de problemas y traducción de la investigación.

Milan Brandt

Vía Una estructura de titanio impresa en 3D muestra una fuerza sobrenatural – RMIT University

Deja una respuesta