La iniciativa HYBRIT ha presentado los resultados de seis años de investigación en un informe final dirigido a la Agencia de Energía de Suecia. El informe muestra que el hierro reducido directamente producido con el proceso HYBRIT presenta características superiores en comparación con el hierro producido con combustibles fósiles. HYBRIT ha solicitado y recibido varias patentes basadas en los exitosos resultados, y el proyecto ahora avanza a la siguiente fase en la que se implementará el proceso a escala industrial.

«Estoy increíblemente orgulloso de todo lo que HYBRIT ha logrado desde su lanzamiento en 2016. Gracias a los exitosos resultados del proyecto piloto, estamos bien encaminados para cambiar fundamentalmente la industria del hierro y el acero. En SSAB, ahora estamos invirtiendo fuertemente para convertir todo el sistema de producción nórdico a una producción de acero libre de fósiles y ya hemos comenzado a entregar acero libre de fósiles a los clientes en una escala menor,» dice Martin Pei, Director de Tecnología de SSAB y Presidente del Consejo de Administración de Hybrit Development AB.

Transformación en la industria del hierro y acero

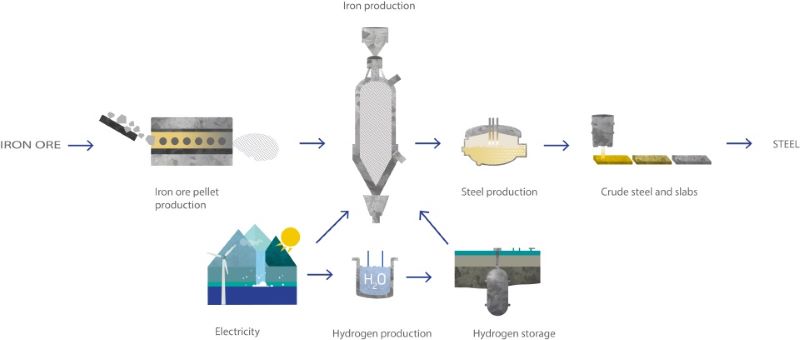

La iniciativa HYBRIT es una colaboración entre la empresa siderúrgica SSAB, la empresa minera LKAB y la empresa energética Vattenfall, lanzada para cambiar fundamentalmente la industria del hierro y el acero. El objetivo de la iniciativa es eliminar prácticamente las emisiones de dióxido de carbono en la industria del acero, reemplazando el carbón y el coque en la producción de hierro por hidrógeno libre de fósiles y electricidad. La transición de la producción de acero basada en carbón y altos hornos a la tecnología HYBRIT y la fusión del hierro en hornos de arco eléctrico se espera que reduzca las emisiones totales de dióxido de carbono de Suecia en más del 10%.

El proyecto es el primero en el mundo en demostrar que la cadena de valor libre de fósiles, desde el mineral de hierro hasta el acero, funciona a escala semi-industrial. Hasta ahora, se han producido más de 5.000 toneladas de hierro reducido con hidrógeno en la planta piloto de HYBRIT en Luleå. Clientes como Volvo Group, Epiroc, Peab y muchos más ya están utilizando el acero libre de fósiles en vehículos, maquinaria pesada, edificios y productos de consumo, y el interés en la tecnología es alto.

Resultados de seis años de investigación

Los resultados de la investigación ahora presentados en un informe final a la Agencia de Energía de Suecia abarcan desde 2018 hasta 2024, con un enfoque en escalar soluciones técnicas del laboratorio a escala industrial, desarrollando una práctica de proceso industrial y logrando una cadena de valor integrada para la producción de hierro y acero basada en hidrógeno.

Algunos ejemplos de los resultados de la fase piloto incluyen:

- El desarrollo de una nueva tecnología basada en hidrógeno para la producción eficiente de hierro y acero libres de fósiles, con 0.0 toneladas de emisiones de CO2 por tonelada de acero.

- La creación de un nuevo producto de hierro (hierro esponja) que tiene propiedades significativamente mejores que el hierro reducido con gases fósiles como el gas natural. El producto de hierro de HYBRIT es libre de carbono y tiene un alto grado de metalización (98-99%); es más resistente a la presión mecánica, caídas y abrasión que las referencias industriales comparables y tiene propiedades químicas estables. Todo esto se traduce en ventajas en el transporte, almacenamiento y fundición.

- Evaluaciones de las emisiones de CO2 para la reducción con hidrógeno en comparación con la reducción con gas fósil. El proceso de HYBRIT convierte pellets de mineral de hierro en hierro (hierro esponja) utilizando únicamente hidrógeno libre de fósiles, con agua como el único subproducto. Esto difiere de las tecnologías convencionales de reducción directa que dependen del gas natural, que emite dióxido de carbono. La reducción directa con hidrógeno y la fusión en un horno de arco eléctrico produce 42 kg de CO2 biogénico por tonelada de hierro reducido directamente, en comparación con 383 kg de CO2 fósil por tonelada en un proceso convencional de gas natural.

- El desarrollo de un nuevo proceso industrial libre de fósiles y competitivo, donde se han probado 175 modos de proceso para identificar la forma más favorable de producir hierro con hidrógeno.

- La exitosa operación a largo plazo de electrolizadores alcalinos para la producción y almacenamiento de hidrógeno. Los electrolizadores se utilizan para dividir el agua en hidrógeno y oxígeno utilizando electricidad libre de fósiles. El hidrógeno se usa luego para eliminar el oxígeno de los pellets de mineral de hierro. Las pruebas utilizando hidrógeno almacenado en tiempo real frente al mercado eléctrico muestran que el costo variable de la producción de hidrógeno puede reducirse hasta en un 40%.

- El desarrollo de una práctica de proceso eficiente para la fusión del hierro esponja libre de fósiles en acero crudo en un horno de arco eléctrico, llevado a cabo en colaboración con el instituto de investigación Swerim. El acero se produce al fundir el hierro esponja libre de fósiles con electricidad libre de fósiles junto con mínimas adiciones de biocarbono, oxígeno y formadores de escoria. Los resultados experimentales muestran que la práctica de fusión libre de fósiles desarrollada produce un acero de la misma alta calidad que el acero actual basado en mineral fósil.

La siguiente fase del proyecto HYBRIT

Los resultados de la fase piloto allanan el camino para implementar el proceso HYBRIT a escala industrial. Hybrit Development AB continuará llevando a cabo investigaciones y desarrollos para apoyar la industrialización de la tecnología junto con las empresas propietarias, incluyendo la entrega de soluciones para la planta de demostración planificada por LKAB en Gällivare. El proyecto piloto para almacenar hidrógeno libre de fósiles en Svartöberget en Luleå continuará hasta 2026.

«Ha sido un viaje innovador en un corto período de tiempo. Los resultados de la fase piloto muestran que el proceso funciona y que estamos listos para la siguiente etapa, donde la planta de demostración que LKAB planea construir en Gällivare será el primer paso hacia la producción industrial de hierro esponja. Nuestro mineral de hierro de alta calidad combinado con un buen acceso a energía libre de fósiles proporciona condiciones únicas para establecer una cadena de valor competitiva para la futura producción de hierro y acero libres de fósiles,» dice Jenny Greberg, Vicepresidenta de Tecnología en LKAB y miembro del consejo de administración de Hybrit Development AB.

«Es muy gratificante ver los resultados positivos de nuestra colaboración enfocada, la asociación es una receta para el éxito. El próximo paso es escalar a nivel industrial donde la electricidad y el hidrógeno libres de fósiles permiten la transición a un futuro donde sea posible para todos transportar, producir y vivir sin fósiles,» dice Andreas Regnell, Jefe de Desarrollo Estratégico en Vattenfall y miembro del consejo de administración de Hybrit Development AB.

Implicaciones y futuro de HYBRIT

El proyecto HYBRIT ha recibido financiamiento del Fondo de Innovación de la UE y de Industriklivet. También forma parte del proyecto europeo IPCEI Hy2Use (Hidrógeno), que involucra un total de 35 proyectos de 12 países para apoyar la transición rápida y aumentar la competitividad del sector industrial europeo.

«La ruta hacia emisiones netas cero en la industria requiere inversión en soluciones innovadoras y de cambio tecnológico. Aquí es donde The Industrial Leap juega un papel importante. La ambición es que el conocimiento de las diversas iniciativas se difunda y acelere la transición de la industria,» dice Klara Helstad, Jefa de la Unidad de Industria Sostenible en la Agencia de Energía de Suecia.

El proyecto HYBRIT se destaca como un ejemplo pionero en la transición hacia una economía baja en carbono. A medida que más industrias se suman a la adopción de tecnologías sostenibles, el impacto potencial sobre la reducción de emisiones globales es significativo. La colaboración entre diferentes sectores y países es clave para garantizar que las soluciones desarrolladas se implementen de manera efectiva y a gran escala, asegurando un futuro sostenible para las generaciones venideras.

¿Qué es el hidrógeno y por qué es importante en la industria?

El hidrógeno es el elemento químico más abundante en el universo y se encuentra principalmente en el agua y en compuestos orgánicos. Este gas incoloro es muy ligero y puede utilizarse como una fuente de energía limpia. A diferencia de los combustibles fósiles como el carbón o el gas natural, que liberan dióxido de carbono (CO2) cuando se queman, el hidrógeno, cuando se usa como combustible, solo produce agua como subproducto. Esto lo convierte en una opción atractiva para reducir las emisiones de gases de efecto invernadero en la industria y contribuir a la lucha contra el cambio climático.

El papel del hierro y el acero en la sociedad moderna

El hierro y el acero son materiales esenciales en la construcción de edificios, vehículos, infraestructuras y maquinaria. La producción de acero ha sido tradicionalmente una de las mayores fuentes de emisiones de CO2 debido al uso de carbón en el proceso de fabricación. Por ello, transformar la forma en que se produce el acero es crucial para reducir la huella de carbono global. El proyecto HYBRIT aborda este desafío directamente al desarrollar un proceso que utiliza hidrógeno en lugar de carbón, lo que podría revolucionar la industria siderúrgica y hacerla mucho más sostenible.

¿Cómo se produce tradicionalmente el acero y cuál es el problema?

Tradicionalmente, el acero se produce utilizando altos hornos donde el mineral de hierro se combina con coque (un derivado del carbón) a altas temperaturas. Este proceso, llamado reducción, libera grandes cantidades de CO2 porque el coque no solo aporta calor, sino que también participa en reacciones químicas que convierten el mineral de hierro en hierro fundido, emitiendo CO2 en el proceso.

El problema es que este método es altamente contaminante. Con la urgencia global de reducir las emisiones de gases de efecto invernadero para mitigar el cambio climático, la industria del acero necesita encontrar alternativas más limpias. Aquí es donde entra en juego la tecnología desarrollada por HYBRIT.

¿Qué es exactamente HYBRIT y cómo funciona?

HYBRIT es una iniciativa sueca pionera que busca transformar la producción de acero haciendo uso del hidrógeno en lugar de coque para la reducción del mineral de hierro. En lugar de producir CO2 como subproducto, el proceso de HYBRIT solo emite vapor de agua, lo que lo convierte en una alternativa mucho más amigable con el medio ambiente. La tecnología utiliza hidrógeno producido a partir de electricidad libre de fósiles, lo que significa que todo el proceso puede ser completamente libre de emisiones de carbono si la electricidad proviene de fuentes renovables como la eólica o la solar.

Impacto potencial y por qué importa

El éxito de HYBRIT tiene implicaciones globales. Si esta tecnología se adopta a gran escala, podría cambiar radicalmente la industria del acero, una de las más contaminantes del mundo. Además, podría establecer un modelo a seguir para otras industrias pesadas que buscan reducir su impacto ambiental. La adopción generalizada de estas tecnologías podría contribuir significativamente a alcanzar los objetivos climáticos internacionales, como los establecidos en el Acuerdo de París.

David dice

Ramón aquí tienes más información: https://www.hybritdevelopment.se/wp-content/uploads/2024/08/hybrit-broschure-fossil-free-steel-production-ready-for-industrialisation.pdf

Ramón Cañizalez dice

Dónde puedo encontrar Bibliografía para consultar está nueva tecnología para la Reducción del mineral de hierro?

agradezco la información que me puedan dar.

Muchas gracias. no

Ramón Cañizalez dice

Excelente trabajo.

Me gustaría disponer de más información del proceso.

Muy interesante. Gracias.

Ramón Cañizalez Venezuela

Mauro Condori Vargas dice

Felicitaciones al grupo que ha conseguido desarrollar el proceso amigable con el medio ambiente en siderúrgia, uno de los sectores intensivos en consumo de energía. Este proceso permitirá el procesamiento de minerales de hierro en su origen hasta convertirlos en hierro esponja y trasladarlos a las acerías, optimizando también, el transporte