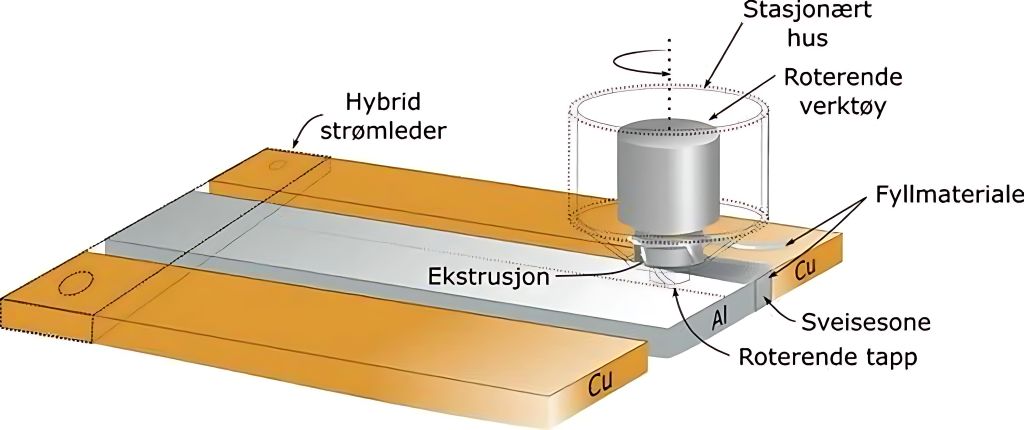

El principal desafío con el uso del aluminio es que la soldadura a altas temperaturas puede disminuir su conductividad. Los científicos están usando una técnica llamada «Extrusión y unión híbrida de metales» (HYB), que emplea temperaturas más bajas para crear enlaces más sólidos entre el cobre y el aluminio.

- EVs más ligeros = más eficientes.

- Cobre = buen conductor pero pesado.

- Aluminio = casi igual de conductor, pero mucho más ligero.

- Investigación en Noruega: soldadura en frío para unir cobre y aluminio.

- Técnica HYB = menos cristales frágiles, mejor eficiencia.

- Aún se investiga cómo mejorar resistencia del aluminio a altas temperaturas.

- Colaboración con industria para aplicar avances en baterías y vehículos eléctricos.

Mejorando la autonomía de los vehículos eléctricos

El peso importa: En un vehículo eléctrico, cada kilogramo cuenta. Cuanto más ligero es el vehículo, menor es el consumo energético y, por lo tanto, mayor su autonomía. Actualmente, muchos componentes internos —especialmente los conductores eléctricos— están hechos de cobre, un metal que, si bien es excelente en cuanto a conductividad, añade peso considerable al vehículo debido a su alta densidad (8,96 g/cm³).

¿Por qué aluminio?

El aluminio pesa solo un tercio que el cobre, con una densidad de 2,70 g/cm³, y aunque su conductividad es algo menor, es suficientemente alta para aplicaciones eléctricas cuando se utilizan aleaciones específicas. Además, su maleabilidad y resistencia mecánica lo convierten en un candidato ideal para reemplazar parcial o totalmente al cobre en ciertos componentes.

Reducir el uso de cobre no solo aligera el vehículo, también disminuye la huella ambiental vinculada a su extracción y procesamiento, que es significativamente más intensiva que la del aluminio.

Conductores híbridos: cobre + aluminio

El equipo de investigación liderado por Jørgen A. Sørhaug en NTNU, en colaboración con SINTEF Manufacturing, ha desarrollado conductores híbridos, combinando aluminio y cobre mediante técnicas de soldadura en frío.

Esta solución permite aprovechar las ventajas de ambos metales sin comprometer la conductividad eléctrica ni la integridad estructural. A diferencia de la soldadura tradicional a altas temperaturas, el proceso en frío minimiza la formación de compuestos intermetálicos frágiles, que afectan negativamente el rendimiento.

La técnica HYB: soldadura avanzada sin calor excesivo

La innovación clave es la técnica HYB (Hybrid Metal Extrusion & Bonding). Se trata de una forma avanzada de soldadura en frío que permite una unión más limpia entre el cobre y el aluminio. El proceso evita temperaturas elevadas, reduciendo así la creación de estructuras cristalinas no deseadas que disminuyen tanto la resistencia mecánica como la conductividad eléctrica.

Mediante análisis microscópicos de alta resolución, los investigadores han confirmado que la técnica HYB genera capas intermetálicas delgadas y estables, lo que es ideal para aplicaciones en sistemas eléctricos de vehículos.

Desafíos con el aluminio: resistencia térmica

A pesar de sus ventajas, el aluminio puro tiene menor resistencia mecánica que el cobre, especialmente cuando se expone a altas temperaturas. Por ello, se trabaja con aleaciones de aluminio, optimizadas a través de tratamientos térmicos y mecánicos, para mejorar su comportamiento estructural en condiciones de soldadura.

Parte del trabajo actual se centra en entender a nivel atómico cómo mejorar estas aleaciones para que sean más resistentes al calor, sin perder sus propiedades eléctricas.

Colaboración entre ciencia e industria

El proyecto de Sørhaug concluye este año, pero gracias a nuevos fondos, NTNU y SINTEF continuarán investigando la unión de aluminio y cobre. Esta segunda fase del proyecto busca optimizar aún más el proceso de soldadura y controlar la deformación plástica a escala nanométrica.

Empresas como Hydro ASA, Corvus Energy AS y Professor Grong AS participan como socios industriales. Esta colaboración impulsa el desarrollo de componentes eléctricos más ligeros y eficientes, especialmente para sistemas de batería avanzados.

Potencial de esta tecnología

La sustitución parcial del cobre por aluminio en vehículos eléctricos puede tener un impacto ambiental y energético significativo:

- Reducción del peso total del vehículo = mayor autonomía y menor consumo energético.

- Menor uso de cobre, un recurso más costoso y ambientalmente intensivo de extraer.

- Producción más eficiente de componentes eléctricos, aprovechando tecnologías de soldadura de bajo impacto como HYB.

- Desarrollo de materiales reciclables y sostenibles que pueden integrarse en cadenas de suministro circulares.

- Contribución directa a la electrificación del transporte, uno de los pilares clave para alcanzar la neutralidad climática.

En conjunto, estas innovaciones no solo mejoran la eficiencia técnica de los vehículos eléctricos, sino que también apoyan un cambio estructural hacia una economía baja en carbono, más limpia y sostenible.

Miguel Guillermo Guzman Páez dice

Para reducir peso ay aja, es para reducir costes, y tener mayores ganancias!! el alumicobre no es mal conductor pero tampoco es bueno, no se cerca se le compara con el cobre !!

Gaspard Garcid dice

missan usa cable de aluminio en sus arneses, en especial en los arneses para los vidrios eléctricos y seguros (van ruteados a las puertas) por el.calentsmiento y el estrés de abrir y cerrar las puertas los cables se han roto dando como resultado ; qué ya no funcionen.

ahora se tiene que cambiar todos los arneses porque no es posible unirlos nuevamente con soldadura. (Nissan Xtrail 2020)

Martin dice

Si, el aluminio es más liviano que el cobre… y mucho más barato!! eso no es ningún descubrimiento!!! 😡😡😡😡😡😡😡😡

Ivan dice

En México tiene mucho que sacaron el alucobre en los cables domésticos y en cable Rj45 (ethernet), eso nada más es para reducir costos y eficiencia en la energía.

Mala idea meterlo en automóviles eléctricos.