La idea es que se pueda, en el futuro, producir hidrógeno de forma doméstica usando pequeñas turbinas eólicas. Los expertos del Instituto Fraunhofer de Investigación Aplicada de Polímeros IAP, en la BTU de Cottbus, y un socio industrial están desarrollando las tecnologías clave necesarias: rotores pequeños y eficientes y depósitos seguros.

El hidrógeno obtenido a partir de energías renovables tiene mucho más potencial como vector de energía para el futuro.

Holger Seidlitz, especialista en construcción ligera de la BTU de Cottbus-Senftenberg

Junto con su equipo y una mediana empresa, está adoptando un doble enfoque para el futuro del hidrógeno: En primer lugar, se centra en la obtención de la energía necesaria para la producción de hidrógeno. Para ello, los socios están desarrollando una pequeña y eficiente planta de energía eólica. En segundo lugar, el equipo se dedica a estudiar cómo almacenar este valioso gas. Para ello, están fabricando nuevos tipos de depósitos de hidrógeno hechos de materiales compuestos reforzados con fibras.

Hidrógeno para pilas de combustible y vehículos.

La intención es diseñar el aerogenerador lo suficientemente pequeño como para que los particulares puedan tener un sistema así en su jardín. El hidrógeno se generará in situ en un pequeño electrolizador y se almacenará en el depósito. Luego, por ejemplo, podrá impulsar una pila de combustible dentro de la casa que produzca calor y energía al mismo tiempo. Y los propietarios de coches impulsados por hidrógeno podrán, en el futuro, repostar su vehículo en casa. La verdadera clave del concepto es que todo el sistema está diseñado para ser pequeño, pero extremadamente eficiente.

Holger Seidlitz.

Empezando por el aerogenerador.

Los expertos en construcción ligera han diseñado una nueva hélice que se pone en movimiento incluso con una ligera brisa.

El viento aquí en la región de Lusacia es mucho más débil que en el norte de Alemania. Diseñamos las palas del rotor para adaptarlas a estas condiciones de viento y redujimos sus dimensiones en torno a un 30% en comparación con los pequeños aerogeneradores convencionales.

Marcello Ambrosio, ingeniero mecánico Fraunhofer IAP.

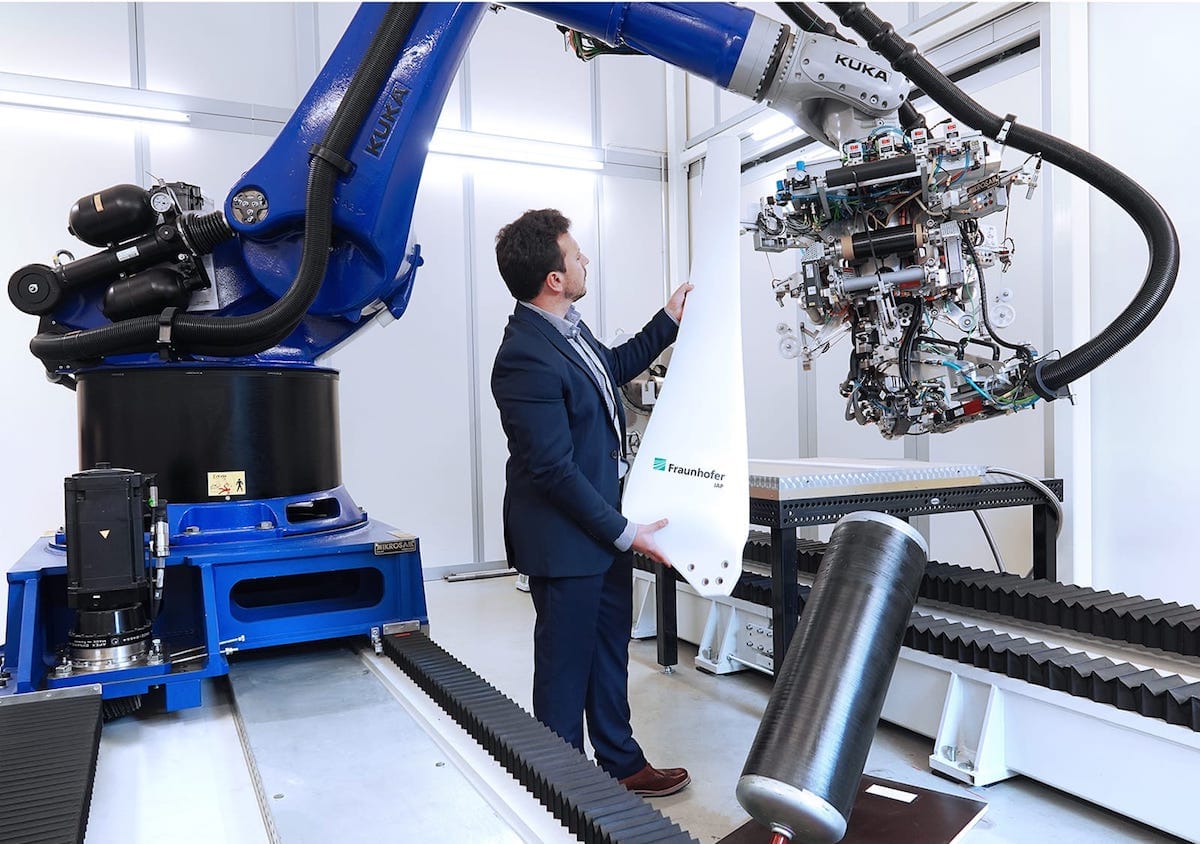

El Fraunhofer IAP ha adquirido recientemente una impresora 3D industrial capaz de producir objetos de unos dos metros por dos metros. Marcello Ambrosio y sus colegas acaban de usar esta tecnología para fabricar un molde de plástico para producir sus rotores para vientos débiles a partir de un compuesto de fibra. Contaron con la ayuda de EAB Gebäudetechnik Luckau, una empresa igualmente especializada en la construcción ligera.

Rotores ligeros y ágiles.

Los compuestos reforzados con fibra se producen insertando con precisión tiras de fibra en un molde y endureciéndolas después con una resina o materiales sintéticos alternativos para formar un componente. Las tiras suelen colocarse a mano.

En el Fraunhofer IAP, este trabajo lo realiza una moderna máquina de colocación de fibras automatizada que coloca con precisión las fibras de refuerzo en el molde.

La diferencia entre este sistema y la colocación manual es que hay menos solapamientos, lo que nos permite reducir considerablemente las dimensiones.

Marcello Ambrosio.

Aunque están diseñados para ser más eficientes con vientos débiles, los rotores también soportan vientos fuertes. Las palas del rotor están diseñadas para ceder y doblarse en una tormenta y girar fuera del viento.

Como resultado, la turbina reduce la velocidad de rotación por sí misma y escapa a cualquier daño.

Holger Seidlitz.

Esto, a su vez, elimina la necesidad de una compleja tecnología de control y elaborados mecanismos. Los rotores se probarán al aire libre durante los próximos meses. Se espera que demuestren su dominio sobre los pequeños aerogeneradores de minieólica convencionales.

Depósito con sensores de seguridad incorporados.

El segundo proyecto también incluye una tecnología de construcción ligera para fabricar el depósito de hidrógeno.

Los depósitos de hidrógeno convencionales para aplicaciones industriales consisten en dos recipientes de acero resistentes a la presión.

Sin embargo, para su uso en miles de hogares, los depósitos ligeros fabricados con compuestos de fibra de carbono necesitarían mucho menos material, serían mucho más fáciles de manejar y ofrecerían ventajas particulares, especialmente para aplicaciones móviles.

Eso sí, tienen que ser extremadamente seguros. Como el hidrógeno puede formar una mezcla explosiva en presencia del oxígeno atmosférico, no debe permitirse que se escape.

También en este caso, el equipo de Lusatia propone una solución interesante. Los tanques están hechos de tiras de fibra de carbono enrolladas en un cuerpo cilíndrico. Impregnadas con resina sintética, estas tiras se endurecen para formar un tanque que puede soportar muchos cientos de bares de presión.

Los expertos también están integrando sensores en los tanques para detectar fugas.

Actualmente usamos impresoras 3D capaces de procesar tintes conductores de la electricidad. Trabajamos estos tintes directamente en el compuesto de fibra.

Marcello Ambrosio.

Los investigadores pueden integrar incluso diminutos componentes electrónicos en la pared del tanque. Este sistema de alerta temprana es uno de los criterios clave para un uso seguro por parte del cliente final en el futuro.

ORLANDO CANSECO LA PAZ - BOLIVIA dice

Asumo que la tarea está en marcha. Me permito sugerir considerar en los depósitos (tanques) de H2V el uso uso de de alguna manera GRAFENO.

JHHOOS dice

No es cierto Carlos magno, para obtener Hidrogeno verde basta con 2A de potencia, no siete veces el Hidrogeno obtenido.

un saludo

John dice

Si la energía para obtenerlo es gratis ( eólica o solar ) no importa el coste energético de obtención del H+

Carlos Magno dice

Los motores de hidrogeno ya estan inve tados y funcionan. Solo que optener hidrógeno cuesta 7 veces producirlo. Es decir gastas 7 veces energia electrica para producir un unidad de energia de H+

Aristi dice

Sera viable una vez que las pilas de combustible , sean economicas